研究紹介

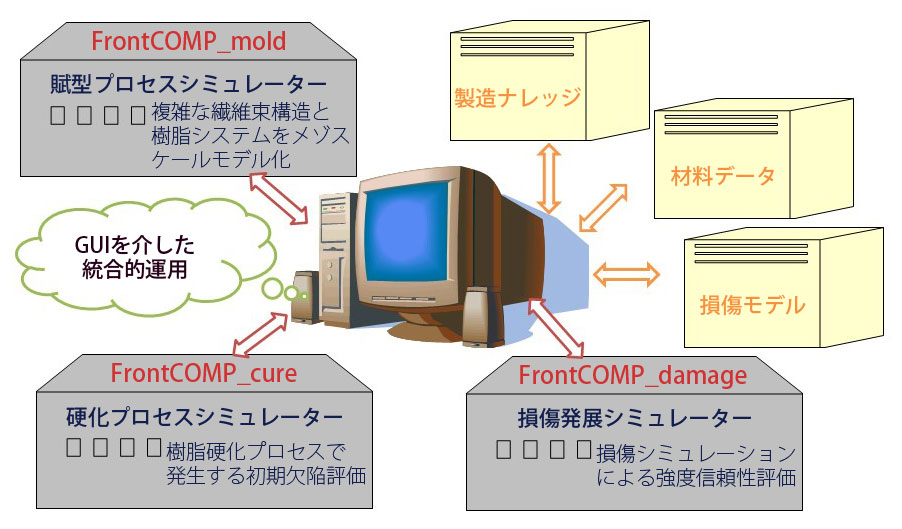

1. 複合材料強度信頼評価シミュレーターの開発

炭素繊維強化複合材料の強度信頼性評価を設計段階で的確に実施可能なシミュレーションシステムを開発した.的確な強度信頼性評価を行なうには炭素繊維束と樹脂の複合システムとしてのメゾスケールでの強度発現機構を,直接的に評価できる手法が不可欠である.そのために,(1)繊維束と樹脂を実物に即して別々に有限要素モデル化するための賦型プロセスシミュレーター,(2)製造プロセス後の残留応力を的確に評価するための硬化プロセスシミュレーター,(3)長期信頼性を評価するための損傷発展シミュレーターを開発した.

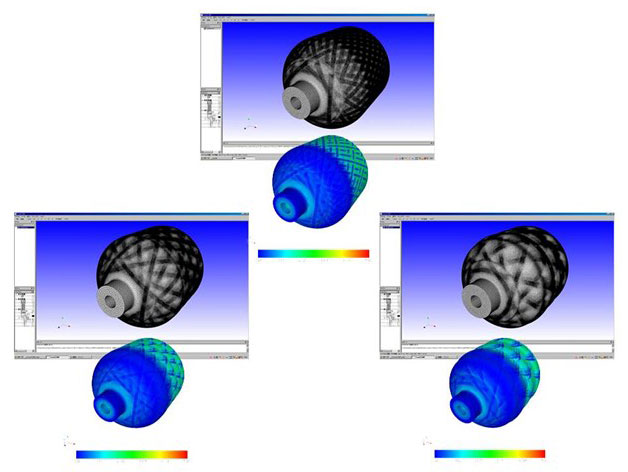

2. CFRP製超高圧水素容器の開発

燃料電池自動車の普及に不可欠な,高圧水素スタンド用蓄圧器の強度評価を行っている.Filament Windingにより製造される圧力容器については,繊維束のサイズや開繊繊維束の利用,Winding経路の違い,硬化スケジュールの違いなどにより,製造過程において発生する初期欠陥が異なり,結果として破裂強度に差が生じることが製造現場の知恵としては知られていた.メゾスケールを基軸とするシミュレーションにより,それらの非形式知に定量性を与え,合理的最適設計の枠組みに持ち込むことを可能にした.また樹脂硬化にともなう発熱を正確にシミュレーション可能にすることで,製造コストに直結する硬化時間の短縮を合理的に行うことが可能となった.

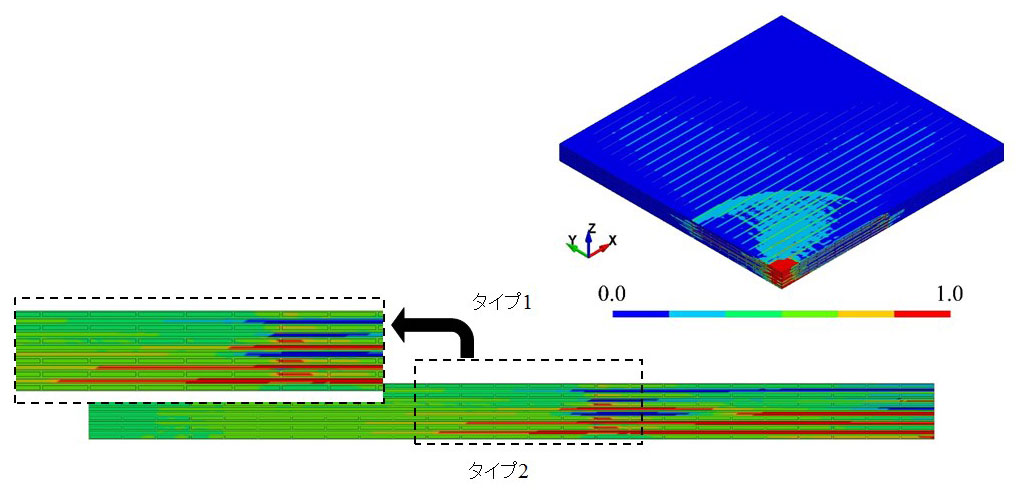

3. CFRP製ジェットエンジンファンユニットの開発

軽量で耐衝撃性の高い炭素繊維強化プラスチック製ジェットエンジンファンユニット開発のため,メゾスケール有限要素法により破壊メカニズムを明らかにし,材料設計指針を得るための方法論を検討している.

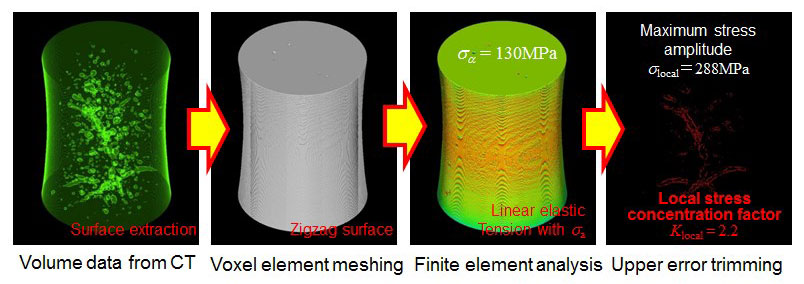

4. アルミダイカスト材料の疲労寿命予測

成形性の高さと軽量性の利点から,アルミダイカスト材料は,自動車部品を中心に多用されつつある.ダイカスト材料を実用に供する際の最大の問題点は寿命評価の困難さにある.ダイカスト材料は製造プロセスに依存する鋳造欠陥を生来的に有するため,その疲労寿命評価は製品ごとに行なわざるを得ず,これまでは実使用下での経験に基づいて信頼性を確認することしかできなかった.したがって,保守的な利用に終止し,強度部材としての活用は進んでいない.この状況を打開するために,X線CTにより材料内部の欠陥に関する情報を取得し,寿命評価を適切に行なうための方法論を検討している.ダイカスト製品の信頼性を評価するため,X線検査により鋳造欠陥の大きさや密度を評価することはこれまでも行なわれてきたが,内部欠陥の大きさや形状,相互の位置関係が疲労寿命にどのような影響を与えるかについては不明な部分が多く,漠然とした評価にならざるを得なかった.本研究では,図に示すようにX線CTにより材料内部の欠陥に関する三次元情報を取得し,その情報に基づく詳細な有限要素解析モデルを作成して解析を行う.その結果から欠陥周りの最大応力を評価し,疲労試験時の応力振幅を修正することで確度の高い疲労寿命評価が可能となった.

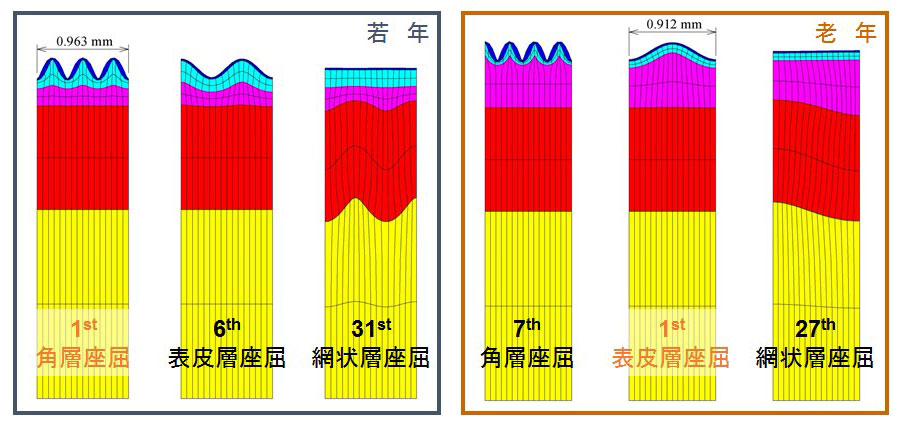

5. 美容皮膚科学への力学的アプローチ

加齢による皮膚の材料定数変化が,図3に示す皮膚の座屈特性を劇的に変化させ,「シワ」形成を促進することを明らかにしてきた.ところが皮膚は複雑な多層構造であるため,局所的な材料特性を精度よく計測することはこれまで難しかった.そこで,複数の計測手法とシミュレーションを併用することで,材料特性を正確に計測できることを示し,化粧品の「シワ」抑止効果を,材料定数変化に起因する座屈特性の改善として定量的に示すことを可能にした.